如今的工業(yè)制造不斷向高精度、高效率和智能化發(fā)展,尺寸與位移測量技術(shù)也從傳統(tǒng)接觸式測量向非接觸式激光測量的方向升級。激光位移傳感器,其中主要包含點式激光位移傳感器與線掃激光位移傳感器,成為了現(xiàn)代自動化產(chǎn)線和智能檢測系統(tǒng)中的關(guān)鍵傳感器。今天跟隨創(chuàng)想智控一起了解激光位移傳感器與傳統(tǒng)接觸式測量方法系統(tǒng)對比分析。

一、傳統(tǒng)接觸式測量方式

傳統(tǒng)接觸式測量通常使用測頭、探針或機(jī)械結(jié)構(gòu)與被測物體直接接觸來獲取尺寸或位移數(shù)據(jù),常見形式包括:

千分尺、游標(biāo)卡尺

接觸式位移傳感器(LVDT)

三坐標(biāo)測量機(jī)(CMM)

主要特點:

測量原理成熟,成本相對較低

適合靜態(tài)、低速、高剛性的工件測量

局限性:

易磨損,維護(hù)成本高

不適合高速在線測量

接觸力可能造成工件變形或表面損傷

難以應(yīng)對高溫、振動、粉塵等復(fù)雜工況

二、激光位移傳感器的工作原理與類型

激光位移傳感器通常基于激光三角測量原理,通過分析激光在被測物表面反射后的成像位置變化,實現(xiàn)高精度、非接觸式位移測量。

1. 點式激光位移傳感器

輸出單點高度或位移數(shù)據(jù)

適合高精度、單點或小范圍測量

常用于厚度、振動、平整度、位置偏差檢測

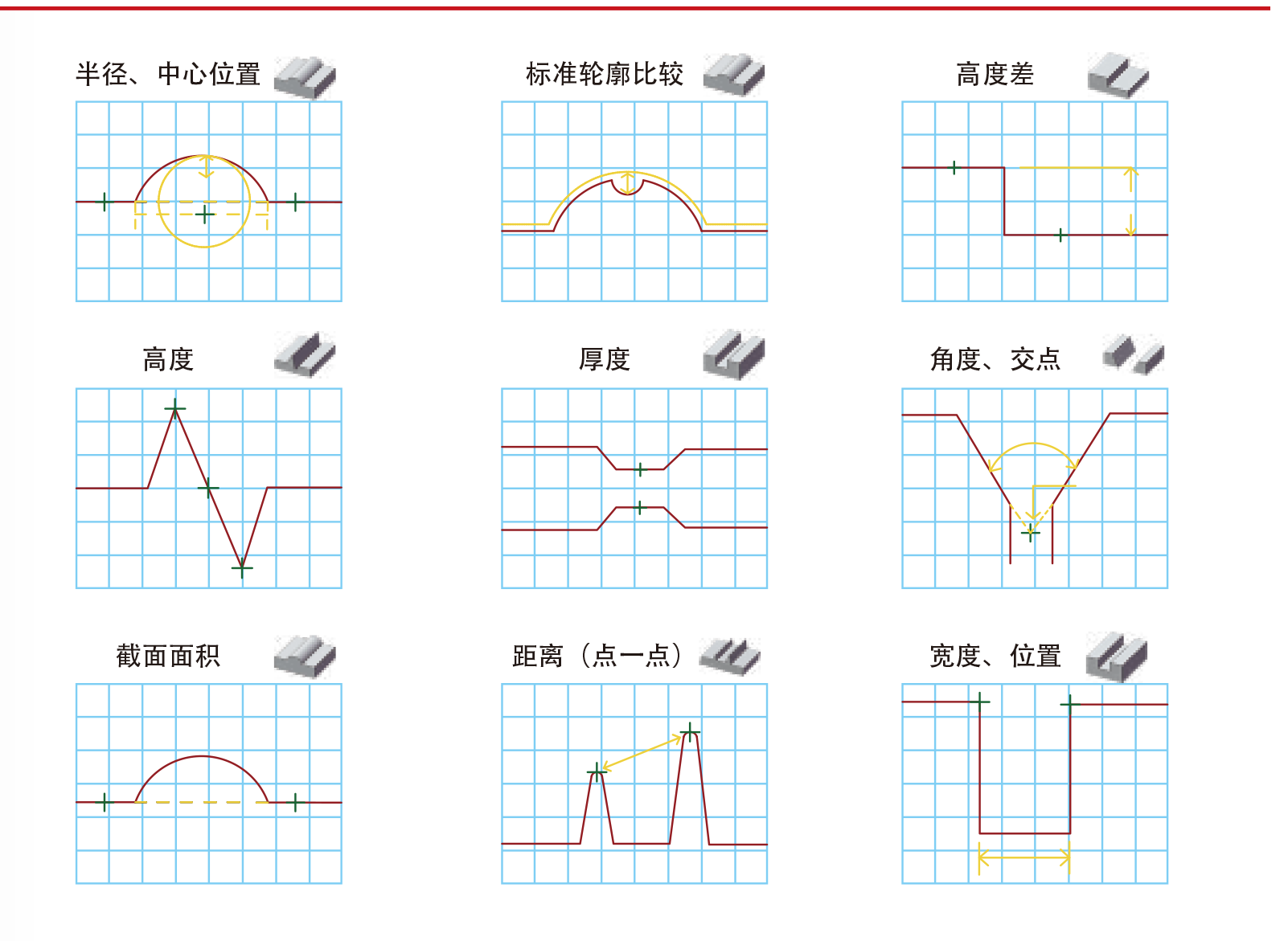

2. 線掃激光位移傳感器

投射一條激光線,同時獲取一整條輪廓數(shù)據(jù)

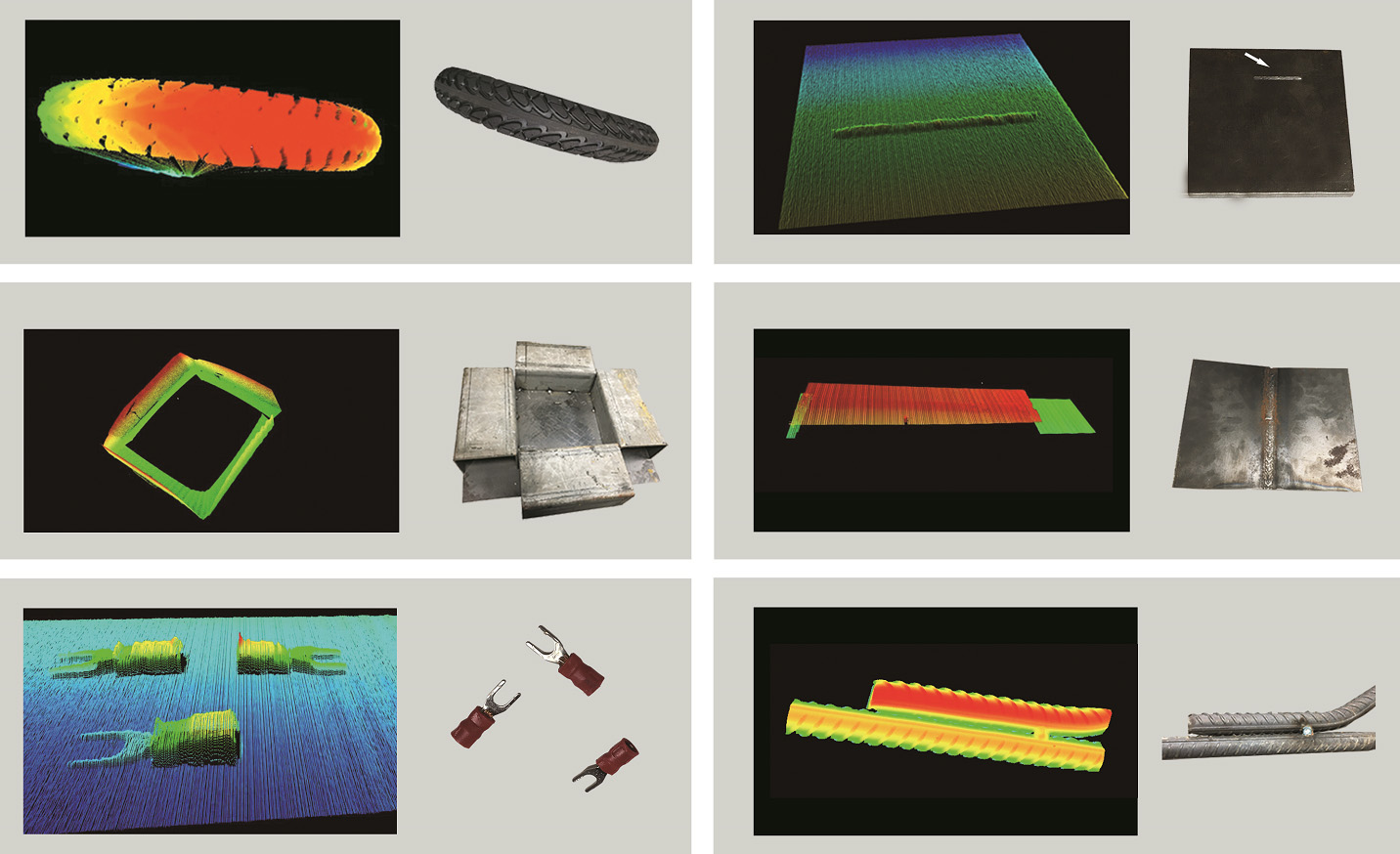

可實現(xiàn)二維輪廓或三維形貌重建

廣泛應(yīng)用于輪廓測量、焊縫檢測、臺階高度、表面形貌分析等場景

三、激光位移傳感器與接觸式測量對比

| 對比維度 | 激光位移傳感器 | 傳統(tǒng)接觸式測量 |

|---|---|---|

| 測量方式 | 非接觸式激光測量 | 機(jī)械探頭直接接觸工件 |

| 測量速度 | 高速采樣,適合在線實時檢測 | 速度較慢,多用于離線檢測 |

| 測量精度與穩(wěn)定性 | 精度高、重復(fù)性好,不受磨損影響 | 易受探頭磨損影響,長期穩(wěn)定性下降 |

| 對工件影響 | 無接觸、無變形、無表面損傷 | 可能造成劃傷或微小變形 |

| 復(fù)雜表面適應(yīng)性 |

點式適合高精度單點測量 線掃可獲取輪廓與形貌數(shù)據(jù) |

對曲面、微小結(jié)構(gòu)適應(yīng)性有限 |

| 自動化與系統(tǒng)集成 | 易集成機(jī)器人、PLC、視覺系統(tǒng) | 自動化集成難度較高 |

| 維護(hù)成本 | 無機(jī)械接觸,維護(hù)成本低 | 需定期校準(zhǔn)和更換探頭 |

| 典型應(yīng)用場景 | 在線檢測、輪廓測量、焊接檢測、精密位移測量 | 實驗室測量、低頻離線檢測 |

四、激光位移傳感器在工業(yè)應(yīng)用中的優(yōu)勢

適用于高速在線檢測

激光位移傳感器可實現(xiàn)kHz級高速采樣,滿足自動化產(chǎn)線連續(xù)測量需求。

支持復(fù)雜與高精度測量任務(wù)

線掃激光位移傳感器可實現(xiàn)輪廓與形貌檢測,點式激光位移傳感器可實現(xiàn)微米級位移測量。

智能制造與工業(yè)4.0

可與機(jī)器人、視覺系統(tǒng)、MES系統(tǒng)無縫集成,實現(xiàn)數(shù)據(jù)可追溯與智能控制。

適應(yīng)惡劣工業(yè)環(huán)境

在高溫、振動、油污、粉塵環(huán)境下仍可穩(wěn)定工作,可靠性更高。

五、如何選擇點式或線掃激光位移傳感器?

選擇點式激光位移傳感器:

適合測量的目的為單點高度、厚度、間隙或振動測量,對精度要求極高、測量范圍較小。

選擇線掃激光位移傳感器:

當(dāng)需要獲取工件整體輪廓、截面形貌、焊縫或臺階結(jié)構(gòu)信息,或進(jìn)行三維檢測。

同傳統(tǒng)接觸式測量方法相比,激光位移傳感器在測量效率、精度穩(wěn)定性、自動化適配性和應(yīng)用靈活性方面具備顯著優(yōu)勢。隨著制造業(yè)向智能化升級,激光位移傳感器將在更多高端制造和在線檢測場景中發(fā)揮核心作用,為制造企業(yè)質(zhì)量控制和生產(chǎn)效率提升提供重要保障。